一、冷鐓的概念緊固件成形工藝中,冷鐓(擠)技術是一種主要加工工藝。冷鐓(擠)屬于金屬壓力加工范疇。在生產中,在常溫狀態下,對金屬施加外力,使金屬在預定的模具內成形,這種方法通常叫冷鐓。

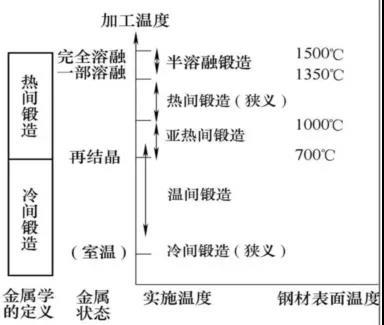

在金屬學上,材料加熱到再結晶溫度(鋼約是700℃)以上進行的鍛造稱為熱鍛。

對于鋼質鍛件,將再結晶溫度以下且高于常溫的鍛造叫溫鍛。

圖1 鍛造溫度與通常的名稱

二、冷鐓(擠)的優點鋼材利用率高:冷鐓(擠)是一種少、無切削加工方法,如加工桿類的六角頭螺栓、圓柱頭內六角螺釘,采用切削加工方法,鋼材利用率僅在25%~35%,而用冷鐓(擠)方法,它的利用率可高達85%~95%,僅是料頭、料尾及切六角頭邊的一些工藝消耗。

生產率高:與通用的切削加工相比,冷鐓(擠)成型效率要高出幾十倍以上。

機械性能好:冷鐓(擠)方法加工的零件,由于金屬纖維未被切斷,因此強度要比切削加工的優越得多。

適于自動化生產:適宜冷鐓(擠)方法生產的緊固件(也含一部分異形件),基本屬于對稱性零件,適合采用高速自動冷鐓機生產,也是大批量生產的主要方法。

總之,冷鐓(擠)方法加工緊固件、異形件是一種綜合經濟效益相當高的加工方法,是緊固件行業中普遍采用的加工方法,也是一種在國內、外廣為利用、很有發展的先進加工方法。

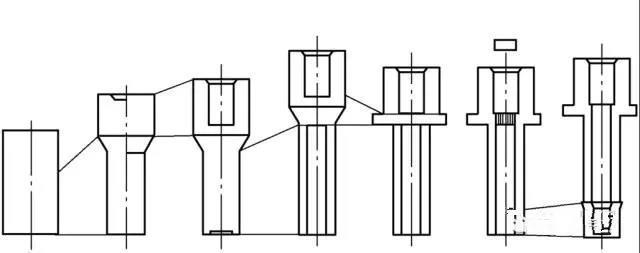

三、冷鍛工序一般來說,冷鍛成形是通過多種工序的組合來獲得零件最終的形狀。圖2是冷鍛的一個例子。坯料切斷后,軸桿正擠壓,杯筒反擠壓,杯筒正擠壓,鐓粗,沖孔,管的正擠壓等組合而成。

分成多工序加工是為了避免一次成形時的過大壓力。由于工序越少成本就越低,降低成形壓力減少工序數量是工序設計的關鍵所在。

圖2 冷鍛成形工藝的樣例

四、冷鍛主要加工方法鐓粗

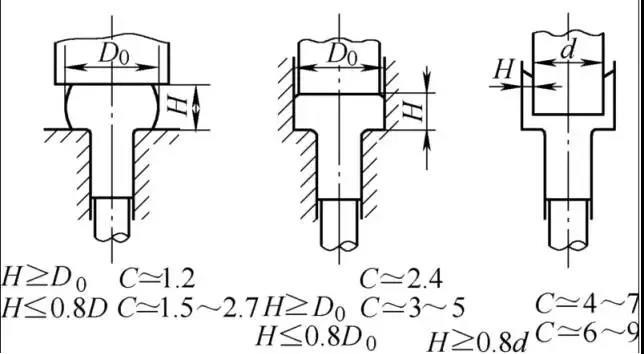

圖3a是外側面不受模具約束的自由鐓粗。加工壓力隨著摩擦約束而增加,變形時坯料高度H大于直徑D0時(H/D0>1.0),C=1.2左右,可是當坯料變薄后C將上升到2.5左右。

當壓下率增加時,如圖4所示,在外周面斜方向和縱向將產生裂紋。裂紋的發生取決于材料的延展性,為此需要使用專門為冷鍛制造的材料當壓下率增加時,圖3給出了各種鐓粗成形時的約束系數的大小。

圖3 鐓粗時的約束系數

圖4鐓粗裂紋

自由鐓粗中,當坯料的初期高度是直徑的2倍以上時,如圖5所示,由于材料失穩而導致坯料的折彎,從而形成折疊缺陷。為了預防材料的失穩,通常使用圖6形狀的模具進行預備成形。

圖5失穩

圖6防止失穩的預備鐓粗

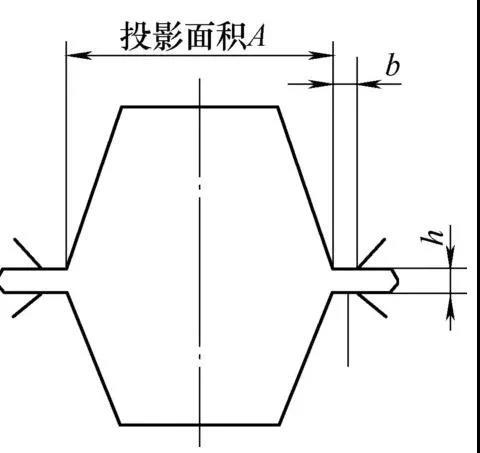

半密閉鍛造 如圖7所示,半密閉鍛造成形是通過產生飛邊增加模腔內的壓力,促進材料充滿的一種方法。當飛邊部分被壓縮時,約束系數C會增大到6.0~9.0,飛邊的厚度要盡量控制在必要的厚度以上。圖8是使用半密閉鍛造進行冷鍛成形的例子。

圖7 飛邊模鍛的最終階段

圖8 半密閉鍛造產品

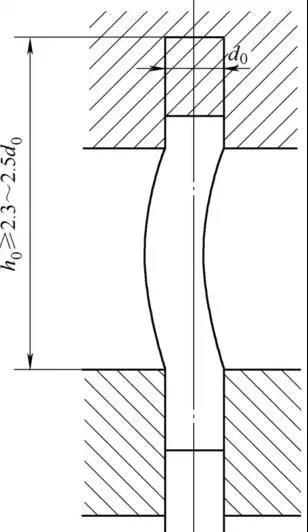

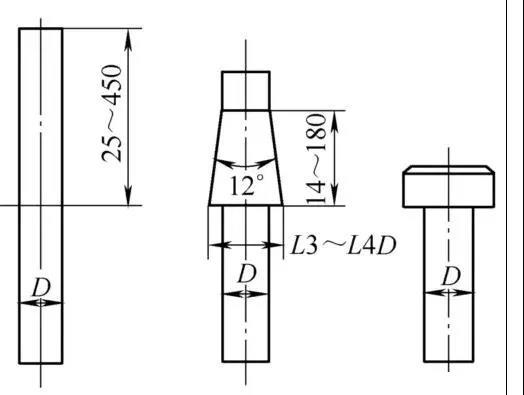

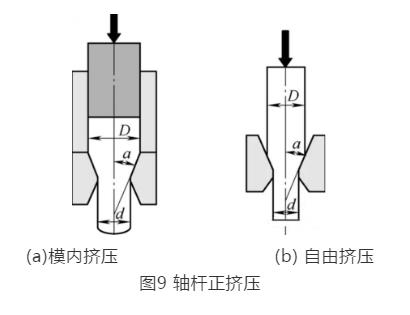

軸桿的擠壓 軸桿擠壓是使材料直徑縮小的加工方法,通常叫做正擠壓。軸桿的擠壓,可以分為圖9那樣的將坯料放入模具中進行擠壓的模內約束擠壓,及圖13b所示的自由擠壓。自由擠壓應用于加工度小的成形中。

如圖10所示,容易產生內部開裂。軸桿擠壓的最后階段材料的流動處于非定常狀態,如圖11所示,容易產生中心空洞或者裂紋。

杯筒擠壓 杯筒的擠壓是在坯料外徑被模具約束的同時,把沖頭擠入材料形成帶底的圓筒零件,是冷鍛中最常用的方法。

通常擠壓沖頭擠入材料,材料流動方向與沖頭的運動方向相反,所以稱為反擠壓,不過也有沖頭不動通過擠壓材料成形圓筒零件的正擠壓方法。圖12所示,

圖12 杯殼反擠壓

五、復合驅動的冷鍛方法如圖2所示,一般來說冷鍛成形需要多個工序,這主要是考慮到使用一個工序成形時模具的壓力過大。高的模具面壓不僅會使模具產生強度破壞,同時還會引起模具的彈性變形導致鍛件成品精度的下降。

最近開發的齒輪冷鍛工藝,如果使用通常的鍛造方法,需要很高的成形壓力來完成齒形部分的充滿。為了用盡可能少的工序來鍛造齒輪,需要使用具有復合運動功能的閉塞鍛造或者分流鍛造方法。

閉塞鍛造 圖15是閉塞鍛造原理與錐齒輪鍛造。把坯料放入上下模具形成的模腔中,通過上下沖頭對材料實行壓縮變形。材料與沖頭的接觸面積幾乎保持不變材料被擠向半徑方向,與半密閉鍛造中壓縮飛邊相比,能大幅成形力。

使用該方法需要除了要求上下沖頭的運動和合模力之外,還需要特別設計的模架裝置。通過密閉鍛造方法,成功生產出了如錐齒輪,等速萬向節。

分流鍛造 分流鍛造的原理是在材料流動的主方向和反方向都設計有供材料流動的空間,從而降低鍛造壓力。

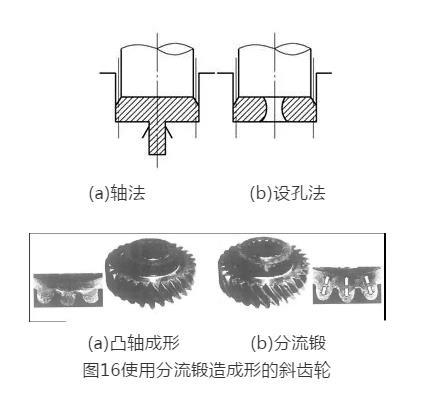

圖16a那樣反擠壓時,在前面也設計一個擠壓出口的方法叫做棄軸法,圖16b是為了把材料流向外側的齒形部,而同時在材料的內部設計一個空洞使材料同時產生向內側的流動,既所謂的設孔法。

利用該方法通過采用復合動作的模具,被應用于齒輪的鍛造,根據材料流動的特點稱該方法為分流鍛造法。近年來,使用該方法并通過利用模具的復合運動,成功開發了斜齒輪的精密鍛造。